BLUE BUILDING CONSULTING LTD

Aufbereitung von kontaminiertem Erdreich

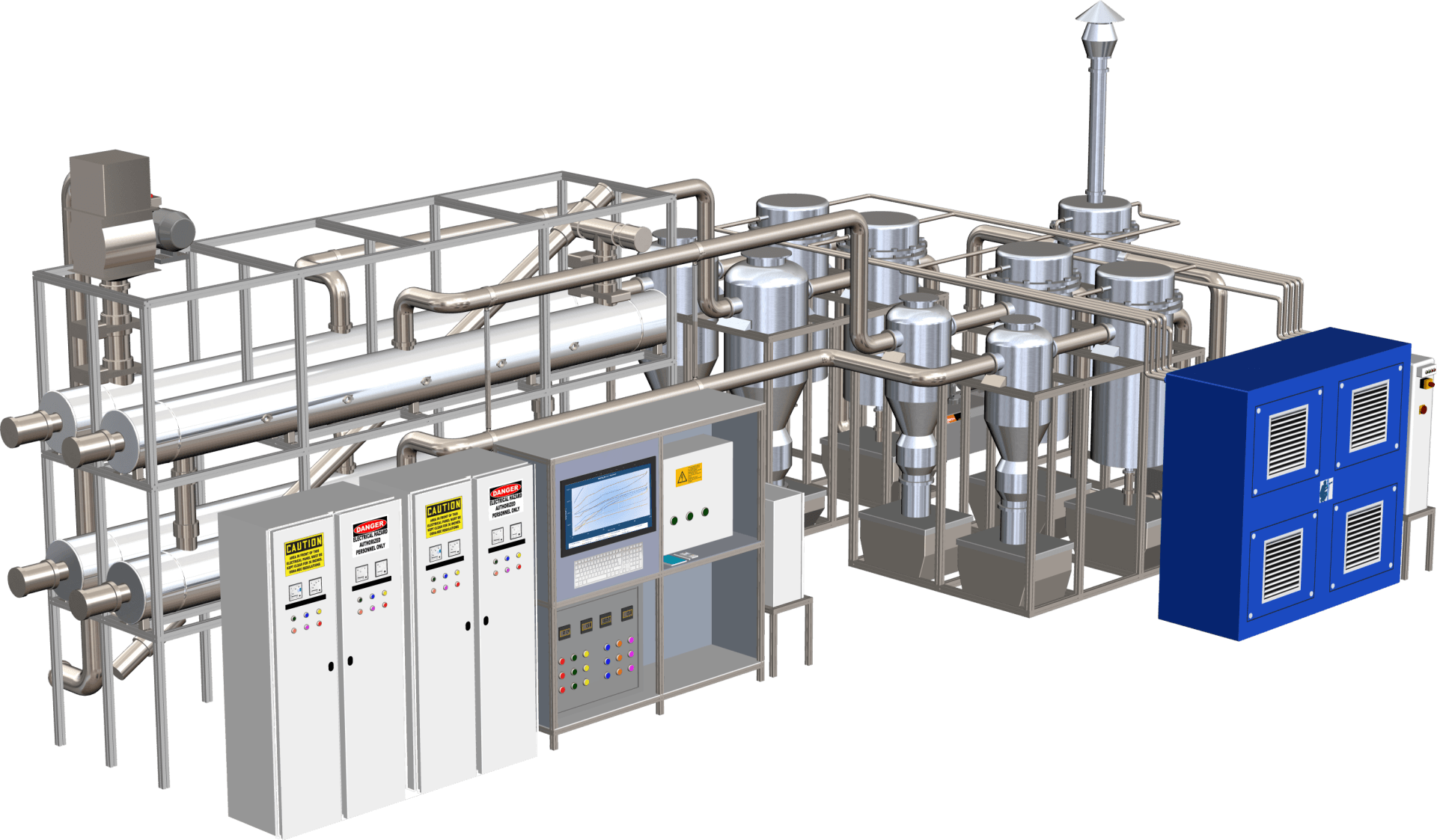

Die ECOREFINE-Technologie ist ein Verfahren zur Reinigung von mit Schadstoffen oder anderen Materialien (z.B. Walzzunderschlamm) kontaminierten Böden im "Vor-Ort-Betrieb". Diese speziell entwickelte Anlage kann sowohl mobil als auch stationär betrieben werden.

Das neue Verfahren basiert auf der Vakuumverdampfung und ermöglicht eine zeitsparende und schnelle Dekontamination ohne den Einsatz von Zusatzstoffen. Über Einlassschleusen wird das kontaminierte Material kontinuierlich in einen Vakuumbehälter eingebracht und während des Durchlaufs erwärmt.

Dabei verdampfen die feuchten Bestandteile (Wasser und verschiedene Kohlenhydratverbindungen). Diese Dämpfe werden aus dem Behälter abgesaugt, von Staubpartikeln getrennt und anschließend kondensiert. Das gereinigte Material verlässt den Container durch Auslassschleusen.

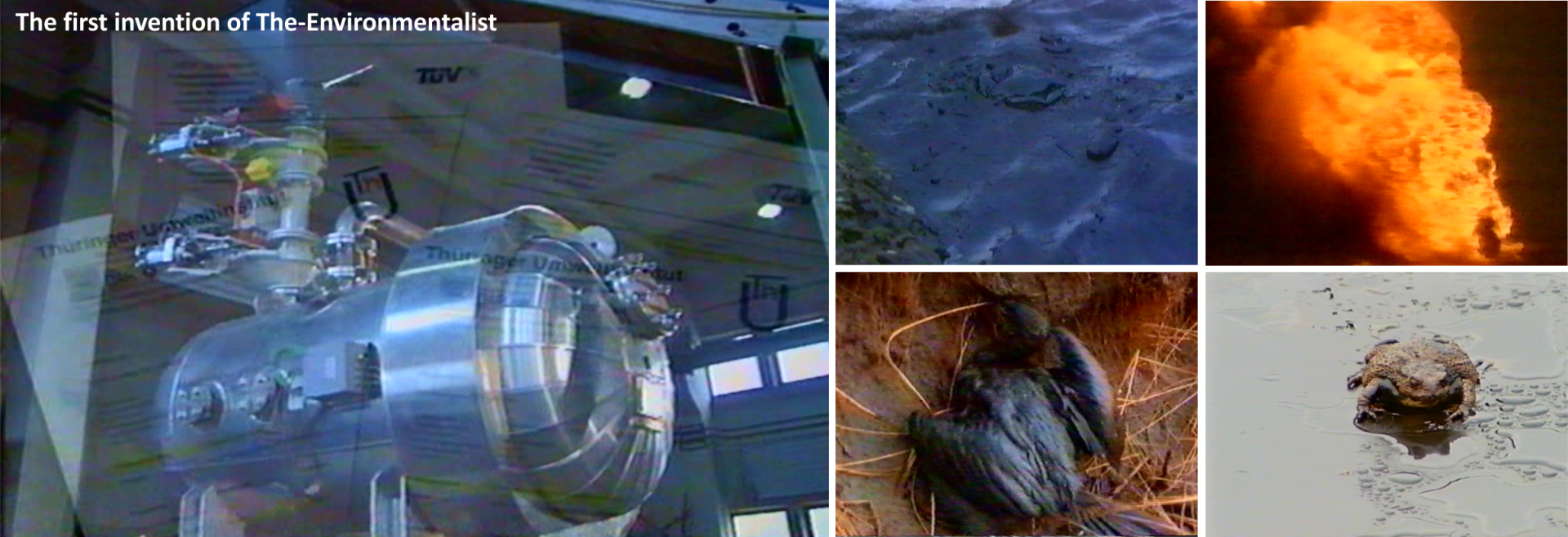

Die meisten der auf diese Weise gewonnenen festen und flüssigen Endprodukte können wiederverwertet werden. Erde kann nach dem Vermischen mit Wasser und Bakterien für landwirtschaftliche Zwecke eingesetzt werden. Das aus dem Schleifschlamm gewonnene Metallpulver kann der Hochofenaufbereitung zugeführt werden; die meisten der abgetrennten Kohlenhydrate (Öle) können weiterverarbeitet werden. Dieses Verfahren wurde bereits 1994 in einer Pilotanlage realisiert und in zahlreichen Versuchen auf seine Funktionsfähigkeit hin überprüft. Ständige Untersuchungen des TÜV Thüringen und anderer Institutionen haben ergeben, dass mit diesem Verfahren maximale Reinigungsergebnisse erzielt werden.

ECOREFINE FÜR KLÄRSCHLAMM

Kapazität: 50 Tonnen/Stunde

ECOREFINE – Beschreibung

Nachdem der verunreinigte Ölschlamm in die Anlage eingebracht wurde, wird in der Doppelschleusenkammer ein Vakuum erzeugt. Durch eine weitere Schleuse fällt das Material auf druckluftgesteuerte Plattenrüttler. Durch den Unterdruck und die Wärme werden bei diesem Vorgang die Kohlenwasserstoffe vergast, wobei Schmutzpartikel im Öl durch einen Staubabscheider herausgefiltert werden. Nach dem Abkühlen der Stoffe werden Öl und Sand getrennt. Die Maschinen und Verfahren für diesen Prozess sind industriell zugelassen.

Die Anlage besteht aus folgenden, speziell für dieses Verfahren entwickelten Komponenten:

- Prozessventil

- Absaugvorrichtung

- Vakuumpumpe

- Zyklonenabscheider

- Kondensator

- Kühlsystem

- Doppelkammersystem

Das System besteht aus mehreren geschlossenen, außen isolierten Behältern, die mit entsprechenden internen Förderelementen, wie z.B. Paddelmischern und Förderschnecken, ausgestattet sind. Die einzelnen Behälter sind mittels geeigneter Stützmechanismen und einem dazwischenliegenden Doppelschleusenkammersystem direkt miteinander verbunden.

Die miteinander verbundenen Behälter des Systems verfügen über ein Einlass- und ein Auslass-Doppelschleusenkammersystem. Die Behälter sind mit Heiz- und beheizbaren Absauganlagen ausgestattet. Darüber hinaus verfügt die Anlage über Vakuumerzeuger, geeignete Abscheider, Kondensationsanlagen und ggf. ein Stromversorgungssystem.

Vom Trichter gelangt das verunreinigte Material in ein Einlauf-Doppelschleusenkammersystem. Sobald die Füllstandsanzeige den genauen Zulauf registriert hat, schließt das zentrale System die obere Schleuse. Im Schleusensystem wird ein Unterdruck erzeugt, der in Verbindung mit dem Unterdruck im Behälter die korrekte Durchflussmenge aufrechterhält. Die untere Schleuse öffnet sich und Ölschlamm fällt in den Behälter, um den Ölschlamm mit Paddelmischern oder Schneckenförderern zu transportieren.

Ebenso können Vorrichtungen zur Tröpfchenabscheidung aus Gasen und zur Abscheidung von Flüssigkeiten bezogen werden. Ein beheizter Staubabscheider befindet sich zwischen den Behältern und den jeweiligen Kondensationsanlagen. Hinter den Vakuumerzeugungsanlagen ist ein Emissionskondensator mit einer geeigneten Filtrationseinrichtung installiert. Zudem verfügt die Anlage über Vakuumdrehdurchführungen, die Temperaturen bis zu 350°C standhalten.

Die Anlage ist mit einer speicherprogrammierbaren Steuerung (SPS) ausgestattet, die mit Sensoren im Gesamtsystem verbunden ist. Die Flüssigkeit im Ölschlamm wird nach und nach verdampft. In jedem Behälter (insgesamt 4 Behälter), die sich zwischen dem Doppelschleusenkammersystem befinden, kann ein Betriebsdruck (Druckniveau) sowie eine Betriebstemperatur (Temperaturniveau) eingestellt werden.

Das gereinigte Öl verlässt das Kesselsystem durch das Doppelschleusenkammersystem. Der Dampf und die gasförmigen Stoffe werden abgelassen, in den Abscheidern gereinigt (entstaubt) und in den Kondensatoren verflüssigt. Der Abdampfkondensator mit seinem Filter hinter der Vakuumerzeugungsanlage gewährleistet den nahezu emissionsfreien Betrieb. Die abgeschiedenen Partikel aus dem Gas und die abgeschiedene Flüssigkeit werden durch entsprechende Vorrichtungen aus dem Vakuum herausgeleitet und in einem Behälter gesammelt. Je nach Qualität und Aufbereitung können sie dem Prozessstrom wieder zugeführt werden.

Das gesamte System wird aus 4 großen Behältern mit jeweils 2 Doppelschleusenkammern bestehen. Bei dem derzeitigen Verfahren ändert sich die Viskosität des Ölschlamms von Behälter zu Behälter. Die beiden Endprodukte sind Sand mit einem Trockenheitsgrad von 99,9 % und das zu 100 % gereinigte Rohöl.

Ein separater Bereich innerhalb der Anlage ist für die Verarbeitung der gereinigten Materialien vorgesehen, wobei Technologien und Geräte wie ein Gaschromatograph zum Einsatz kommen.

Das ECOREFINE-System arbeitet äußerst effizient und kann bis zu 100.000 kg kontaminiertes Material pro Stunde reinigen, wobei das geschlossene System einen sauberen und geräuscharmen Betrieb garantiert. Das Verfahren verursacht nur sehr geringe Schadstoffemissionen, deren Werte weit unter den behördlichen Grenzwerten liegen (ein Bruchteil der Schadstoffmenge eines durchschnittlichen modernen Autos).

Der ECOREFINE eignet sich für die Behandlung von verunreinigtem Industriematerial wie z.B. Schleifschlämme, Walzzunderschlämme, Schlämme aus der Ölproduktion und -verarbeitung sowie kontaminierten Bauschutt. Die Reinigung von Walzzunderschlämmen der Firma PREUSSAG zeigte hervorragende Ergebnisse. Walzzunderschlamm ist ein ölverschmutztes Abfallprodukt aus der Stahlverarbeitung. Nach Abtrennung von Öl und Wasser kann die Trockensubstanz sofort als Rohstoff für Sinterprozesse wiederverwendet werden, wodurch sich erhebliche wirtschaftliche Vorteile ergeben.

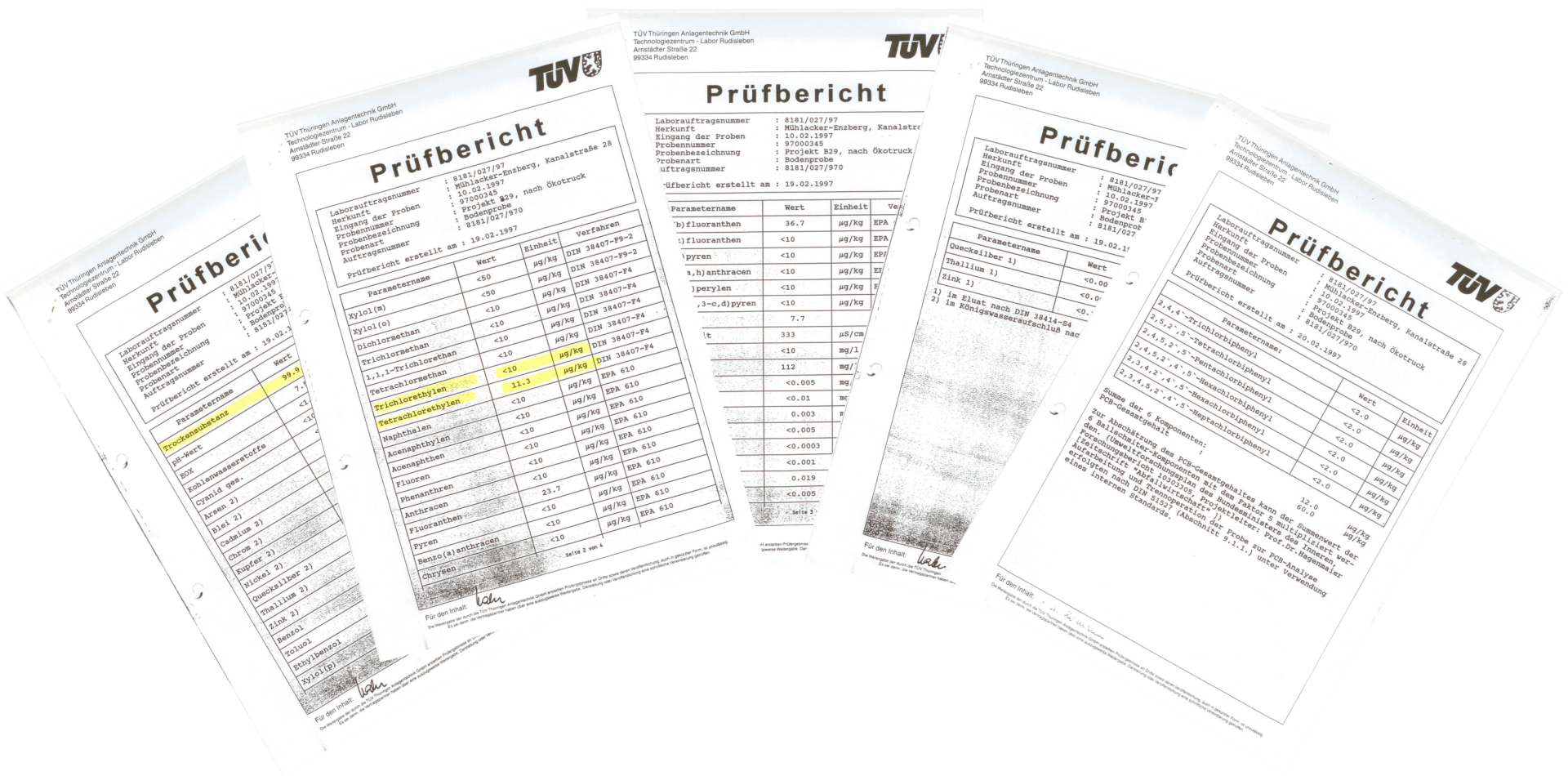

Der TÜV Thüringen hat die Funktionsfähigkeit des ECOREFINE zertifiziert und bestätigt: "Die Ergebnisse bestätigen die prinzipielle Anwendbarkeit des Verfahrens für die Dekontamination der vorliegenden Bodenproben. Es wurde eine Reinigungsrate von bis zu 99,3% festgestellt. Weitere Vorteile des ECOREFINE sind seine Mobilität und damit seine vielfältigen Einsatzmöglichkeiten, wie nachgewiesen werden konnte. Durch die Reinigung vor Ort werden lange Transportwege von kontaminiertem Material vermieden. Die ECOREFINE wird sowohl technologisch als auch wirtschaftlich eine wichtige Position auf dem bestehenden Markt einnehmen.

Vor Ecorefine: Tetrachloroethylene 52,200.00 µg / kg

Nach Ecorefine: Tetrachloroethylene 11.30 µg / kg

Reinigung in %: 99.98

Einsatzmöglichkeiten auf dem Markt

Der ECOREFINE ist in der Lage, Substanzen* aus kontaminiertem Material zu verdampfen. Diese häufig vorkommenden Stoffe sind im Folgenden aufgeführt:

- Mineralische Kohlenwasserstoffe (MKW), z. B. Rohöl, Heizöl, Diesel, Benzin etc.

- Benzol, Toluol, Ethylbenzol, Xylol (BTEX)

- Polyzyklische aromatische Kohlenwasserstoffe (PAHC)

- Halogenierte Kohlenwasserstoffe (HHC)

- Phenole

- Zyanid

- Schwermetalle in flüchtigen Verbindungen

* Das vom Produkt abzutrennende Material muss einen Dampfdruck von mindestens 1 Millibar bei einer maximalen Temperatur von 300°C erreichen.

Die Qualität der gereinigten Produkte gemäß den gesetzlichen Vorschriften wird durch kontinuierliche Laboruntersuchungen gewährleistet. Die hervorragenden Ergebnisse und Vorteile dieses Dekontaminationsverfahrens sind im Vergleich zu herkömmlichen Methoden absolut innovativ. Abschließend lassen sich die überzeugenden Aspekte des ECOREFINE wie folgt zusammenfassen:

- hohe Reinigungsergebnisse (zertifizierte Testergebnisse)

- hoher Durchsatz

- mobile und stationäre Anlage

- hohe Flexibilität

- effizienter und wirtschaftlicher Betrieb

- keine Zusatzstoffe für den Prozess erforderlich

- sauberes und ökologisches Verfahren

- Kostenreduzierung (keine Kosten für Transport und Lagerung)

- wiederverwertbare Endprodukte

- Reduzierung der Entsorgungskosten